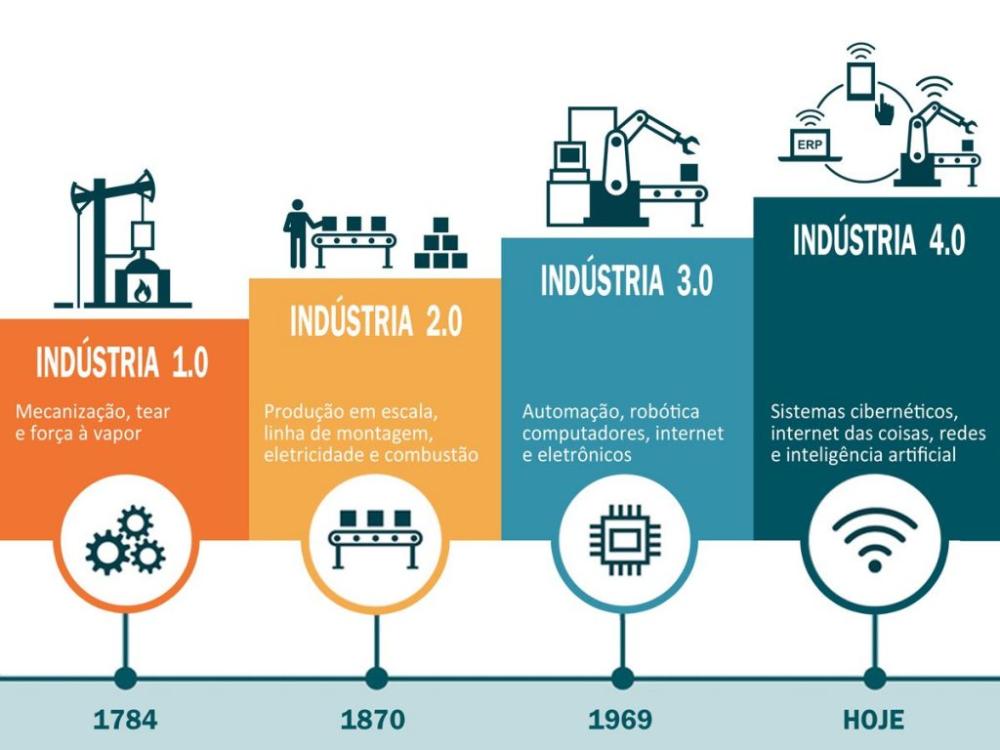

Na história da humanidade, já ocorreram 3 revoluções industriais. A 4ª Revolução Industrial ocorre na era contemporânea. A 1ª Revolução Industrial ocorreu no século 18, o que significou a introdução da máquina a vapor por James Watt que colocou a indústria têxtil como um símbolo da produção geradora de riquezas da época, dando um salto de produtividade e contribuindo para a expansão do capitalismo.

A 1ª Revolução Industrial durou cerca de 200 anos (1712-1913). A 2ª Revolução Industrial que durou cerca de 60 anos (1913-1969) foi inaugurada quando Henry Ford criou a linha de produção em massa com o conceito de produção em escala, reduzindo o custo e popularizando o produto.

A 2ª Revolução Industrial é a revolução do fordismo, eletrificação, produção em massa. A 3ª Revolução Industrial, que durou cerca de 40 anos (1969-2010), caracterizou-se pela automatização dos processos produtivos com a implantação de computadores na fábrica, colocando controles eletrônicos, sensores e dispositivos capazes de gerenciar um grande número de variáveis de produção, permitindo a tomada de decisões com o controle autônomo de dispositivos, cujo impacto foi aumentar a qualidade do produto, aumentar a produção, gerenciar custos e aumentar a segurança da produção. A 3ª Revolução Industrial é a revolução do silício e da eletrônica que transformou a indústria. A 4ª Revolução Industrial já está em andamento com grande respaldo da onda de digitalização que vivemos atualmente.

A 4ª Revolução Industrial ou Indústria 4.0 é caracterizada pela integração dos chamados sistemas ciberfísicos de produção, nos quais sensores inteligentes informam às máquinas como devem ser processadas suas atividades. Os processos devem governar-se em um sistema modular descentralizado. Os sistemas de produção inteligentes começam a trabalhar juntos, comunicando-se sem fio, seja diretamente ou por meio de uma "nuvem" na Internet (Internet das Coisas ou IoT). Os sistemas rígidos de controle centralizado de fábrica agora dão lugar à inteligência descentralizada, com comunicação máquina a máquina (M2M) no chão de fábrica. Essa é a visão da Indústria 4.0 da 4ª Revolução Industrial. Na Indústria 4.0, sua base fundamental é a conexão de máquinas e sistemas que permitem às empresas criar redes inteligentes em toda a cadeia de valor que podem controlar os módulos de produção de forma autônoma.

Em outras palavras, as fábricas inteligentes terão a capacidade e autonomia para programar a manutenção, prever falhas de processo e se adaptar aos requisitos e mudanças não planejadas na produção. Os benefícios proporcionados pela Indústria 4.0 são os seguintes: 1) Redução de custos; 2) Economia de energia; 3) Maior segurança; 4) Preservação do meio ambiente; 5) Redução de erros; 6) Fim do desperdício; 7) Transparência nos negócios; 8) Aumento da qualidade de vida; e, 9) Customização e escala sem precedentes.

É importante destacar que a Indústria 4.0 implica na integração de sistemas que consiste na união de diferentes sistemas de computador e aplicativos de software física ou funcionalmente, para atuar como um todo coordenado permitindo a troca de informações entre diferentes sistemas. Permite que a empresa tenha uma visão completa do seu negócio. As informações em tempo real sobre o processo de produção influenciam as decisões de gestão com mais rapidez, assim como as decisões estratégicas sobre os negócios da empresa podem ser implementadas com mais facilidade no chão de fábrica. A Indústria 4.0 envolve a adoção de sistemas de simulação que consiste no uso de computadores e de um conjunto de técnicas para gerar modelos digitais que descrevem ou exibem a complexa interação entre várias variáveis dentro de um sistema, imitando processos do mundo real.

Nos processos produtivos, é utilizada robótica avançada que são dispositivos que atuam em grande parte ou parcialmente de forma autônoma, que interagem fisicamente com as pessoas ou com seu ambiente e que são capazes de modificar seu comportamento com base em dados de sensores. Indústria 4.0 é um conceito de indústria que engloba as principais inovações tecnológicas nas áreas de automação, controle e tecnologias da informação, aplicadas aos processos de manufatura.

A 4ª Revolução Industrial ou Indústria 4.0 exige um novo perfil profissional. Para trabalhar no chão de uma fábrica digital, é preciso desenvolver habilidades essenciais. Os técnicos não realizarão mais funções repetitivas. Eles estarão focados em tarefas estratégicas e controle de projetos. Quem quiser conquistar um espaço nas fábricas do futuro deve desenvolver novas competências. Será necessário, por exemplo, aprender a trabalhar lado a lado com robôs inteligentes e colaborativos para aumentar a produtividade. Isso cria espaço para funções mais complexas e criativas. É muito importante que o profissional da indústria 4.0 tenha uma visão ampla do empreendimento.

O profissional da indústria 4.0 precisa estar aberto às mudanças, ter flexibilidade para se adaptar a novas funções e se acostumar com o aprendizado multidisciplinar contínuo. Ter uma visão multidisciplinar não significa que o conhecimento técnico especializado tenha perdido importância no currículo. Uma formação acadêmica em engenharia da computação ou mecatrônica é importante, mas não suficiente. É preciso se especializar em várias frentes e saber um pouco sobre cada coisa. É preciso gostar de tecnologia, de inovação e, acima de tudo, ter curiosidade em aprender e acompanhar uma indústria que está sempre se reinventando. Com tantas mudanças, o profissional inserido na Indústria 4.0 precisa se adaptar a esta nova realidade.

Enquanto a Indústria 4.0 está em desenvolvimento, sobretudo, nos países capitalistas mais avançados, lamentavelmente, o Brasil se defronta com o duplo desafio de, por um lado, reverter o processo de desindustrialização que sofre de 1990 até o presente momento a partir da introdução do modelo econômico neoliberal que devastou a economia brasileira e, de outro, promover o desenvolvimento da Indústria 4.0 no País. O consenso entre os especialistas é de que a indústria brasileira está atrasada estando ainda em grande parte na transição do que seria a Indústria 2.0 da 2ª Revolução Industrial, caracterizada pela utilização de linhas de montagem e energia elétrica, para a Indústria 3.0 da 3ª Revolução Industrial que aplica automação por meio da eletrônica, robótica e programação. Este atraso tecnológico da indústria brasileira é um dos fatores que contribuem para a desindustrialização do Brasil e perda de sua competitividade industrial. Precisaremos, mais do que nunca, que o governo Lula seja capaz de planejar a modernização da indústria do Brasil e das instituições acadêmicas e de pesquisa do País para reindustrializar a indústria brasileira com o desenvolvimento da indústria 4.0.

O Brasil precisa, também, de níveis de investimentos relevantes e da capacitação intensiva de gestores, engenheiros, analistas de sistemas e técnicos nessas novas tecnologias, além de parcerias e alianças estratégicas com entidades de outros países mais avançados na indústria 4.0. O Brasil tem, portanto, ainda longo caminho a percorrer em vários setores da economia de forma gradual e disruptiva. Uma das medidas necessárias à inserção do Brasil na 4ª Revolução Industrial consiste na realização de investimentos maciços no sistema de educação para qualificação das pessoas com foco em tecnologia.

Para assistir o vídeo, acessar o Canal Fernando Alcoforado do YouTube através do website https://www.youtube.com/watch?

Para ler o artigo completo de 6 páginas em Português, Inglês e Francês, acessar os websites do Academia.edu <https://www.academia.edu/

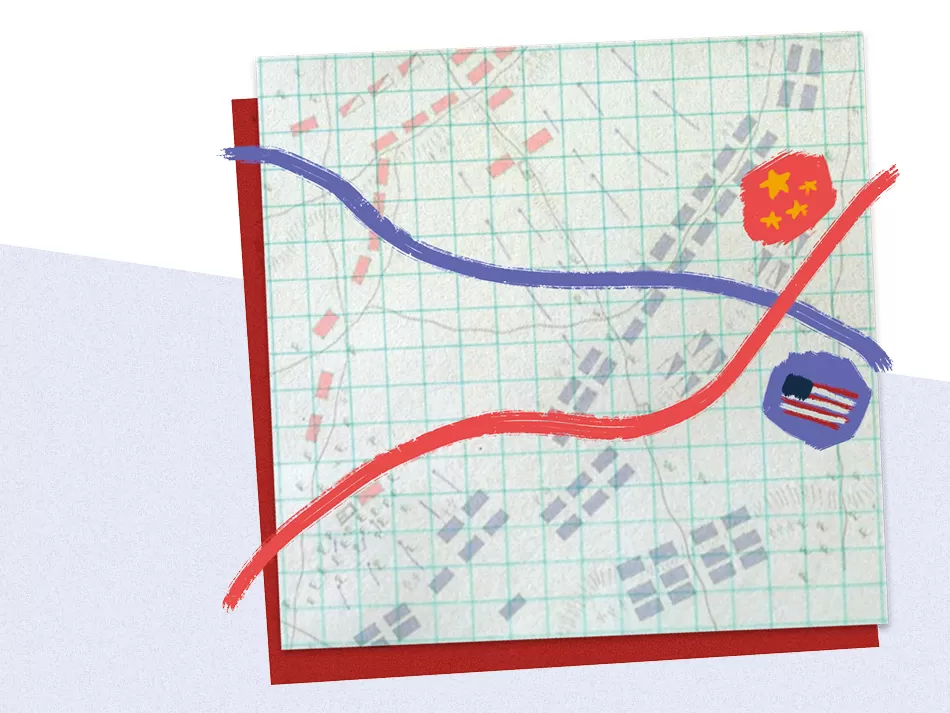

Sanções COMO A CHINA DERROTARÁ OS ESTADOS UNIDOS NA GUERRA COMERCIAL.

Sanções COMO A CHINA DERROTARÁ OS ESTADOS UNIDOS NA GUERRA COMERCIAL.  TARIFAÇO COMO DESENVOLVER O BRASIL COM A CRISE GLOBAL RESULTANTE DO TARIFAÇO DO GOVERNO TRUMP.

TARIFAÇO COMO DESENVOLVER O BRASIL COM A CRISE GLOBAL RESULTANTE DO TARIFAÇO DO GOVERNO TRUMP.  CATÁSTROFES O MUNDO VIVE UM TEMPO DE INÚMERAS CATÁSTROFES E COMO SUPERÁ-LAS.

CATÁSTROFES O MUNDO VIVE UM TEMPO DE INÚMERAS CATÁSTROFES E COMO SUPERÁ-LAS.  Globalização O AVANÇO DO NACIONALISMO E DO NEOFASCISMO NO MUNDO COMO RESULTADO DA CRISE PROFUNDA DA GLOBALIZAÇÃO NEOLIBERAL

Globalização O AVANÇO DO NACIONALISMO E DO NEOFASCISMO NO MUNDO COMO RESULTADO DA CRISE PROFUNDA DA GLOBALIZAÇÃO NEOLIBERAL  Astronomia AS PESQUISAS ESPACIAIS E A BUSCA DA VERDADE CIENTÍFICA EM ASTRONOMIA

Astronomia AS PESQUISAS ESPACIAIS E A BUSCA DA VERDADE CIENTÍFICA EM ASTRONOMIA  GEOPOLÍTICA A NOVA GEOPOLÍTICA DOS ESTADOS UNIDOS PARA IMPEDIR A ASCENSÃO DA CHINA COMO POTÊNCIA HEGEMÔNICA

GEOPOLÍTICA A NOVA GEOPOLÍTICA DOS ESTADOS UNIDOS PARA IMPEDIR A ASCENSÃO DA CHINA COMO POTÊNCIA HEGEMÔNICA  Popularidade COMO O GOVERNO LULA PODERÁ RECUPERAR SUA POPULARIDADE E IMPEDIR A ASCENSÃO DA EXTREMA-DIREITA AO PODER NO BRASI

Popularidade COMO O GOVERNO LULA PODERÁ RECUPERAR SUA POPULARIDADE E IMPEDIR A ASCENSÃO DA EXTREMA-DIREITA AO PODER NO BRASI  INFLAÇÃO COMO COMBATER COM EFICÁCIA A INFLAÇÃO NO BRASIL NO MOMENTO ATUAL

INFLAÇÃO COMO COMBATER COM EFICÁCIA A INFLAÇÃO NO BRASIL NO MOMENTO ATUAL  Análise A TENTATIVA DE GOLPE DE ESTADO PARA IMPLANTAR UMA DITADURA NO BRASIL FOI ARQUITETADA DESDE 2019.

Análise A TENTATIVA DE GOLPE DE ESTADO PARA IMPLANTAR UMA DITADURA NO BRASIL FOI ARQUITETADA DESDE 2019.

Mín. 25° Máx. 28°